انواع تست غیر مخرب و مخرب جوش

انواع تست غیر مخرب جوش

تست جوش غیر مخرب (NDT) یک گروه گستردهای از تکنیکهای تجزیه و تحلیل است که در صنعت علم و فن آوری به منظور بررسی خواص مواد، جزء و یا سیستم بدون ایجاد آسیب استفاده میشود. آزمایش غیر مخرب (NDT) ضروری است تا اطمینان حاصل شود که نقص در جوش در خط مونتاژ قبل از استفاده از آن تشخیص داده میشود.روشهای NDT (تست غیر مخرب) برای بازرسی جوش عبارتند از:

- بازرسی چشمی – VT

- تست نفوذ مایع – LT

- تست ذرات مغناطیسی – MT

- تست رادیوگرافی – RT

- تست التراسونیک – UT

- تست جریان چرخشی – ET (استفاده نشده در بازرسی میدانی)

- تست انتشار آکوستیک – AET (استفاده نشده در بازرسی میدانی)

- التراسونیک آرایه فازی – PA

- زمان پراش –

تست جوش NTD

بازرسی چشمی – VT

بازرسی چشمی پس از جوشکاری در ارزیابی کیفیت بسیار مفید است، حتی اگر روشهای ارزیابی دیگری مورد استفاده قرار گیرد. همانطور که جوشکاری پیش میرود، نقصهای سطح مانند ترکها، تخلخل و حفرههای پر نشده فقط توسط بازرسیهای چشمی شناسایی میشوند، که منجر به تعمیرات یا عدم قبولی کار میشود.برای این که بازرسی از معایب سطح امکان پذیر باشد، کثیفی جوش باید تمیز شود. یک ذره بین x 10 در تشخیص خوب شکافها و سایر خطاها مفید است. همانطور که قبلا اشاره شد، یک بورسکوپ و آینهی دندانپزشکی برای بازرسی داخل مجاری، لوله یا فضاهای محدود استفاده میشود.بازرسی چشمی محبوبترین و پر کاربردترین تکنیکهای بازرسی غیر مخرب است. جوشهای تکمیل شده باید مطابق برنامهها و مشخصات مورد بررسی قرار گیرند. متداولترین جوشهایی که در این زمینه باید مورد بررسی قرار گیرند، جوشهای نواری هستند. جوشهای نواری بر اساس طول ساق جوش طراحی میشوند. اگر طول ساق جوش کمتر از ابعاد مشخص شده باشد، نیروی لازم کمتر از آن مقداری است که اتصال برای آن طراحی شده است. همچنین گلوگاه جوش نیز باید بررسی شود.

جزئیات چک کردن قبل از جوشکاری

- موادی که باید جوش داده شوند و استانداردهای مرتبط (ASME، ASTM، و غیره)

- گواهینامهی صلاحیت جوشکار، نقشهها و اسناد مربوطه

- تجهیزات جوشکار و الکترودها، شامل سیستمهای ذخیره و خشک کردن

- آماده سازی لبهی جوش و زوایای صحیح

- درزهای اتصال

- پاک کردن نوار یا حلقهی پشت بند

- تنظیم و هماهنگی کامل و مناسب

- روشهای جوشکاری در طول جوش دادن

جزئیات چک کردن در طول جوشکاری

- درجه حرارت پیش گرم و میانی

- تمیز کردن، تراشیدن، سنگ زنی یا رویه برداری

- نقصهای ساختاری و ناپیوستگی

- ارسال درجه حرارت، زمانی که مشخص شده است

جزئیات چک کردن پس از جوشکاری

- درستی ابعاد جوشکاری، با استفاده از خط کش یا ابزار اندازه گیری نوار جوش، همانطور که در بالا نشان داده شده است.

- سازگاری با طراحی و الزامات روش

- پذیرش جوش با توجه به ظاهر و کیفیت ساخت

- وجود هرگونه حفرهی پر نشده، تخریب، ترک، روی هم افتادگی

- ارسال درجه حرارت ، زمانی که مشخص شده است

تست جوش نفوذ مایع – LT

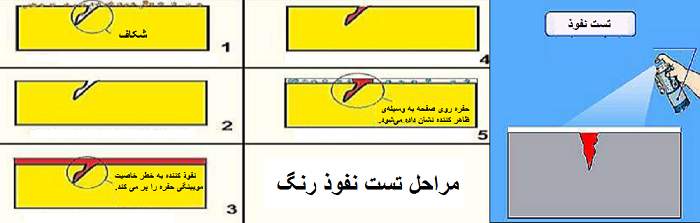

مراحل تست جوش نفوذ رنگ

- صفحه دارای شکاف همراه با گریس و خاک

- صفحه پس از تمیز کردن به وسیلهی تمیز کننده

- صفحه پس از استفاده از نفوذ کننده

- صفحه پس از پاک کردن نفوذ کنندهی اضافی

- صفحه پس از به کار بردن ظاهر کننده

روشهای بازرسی نفوذ مایع برای بررسی مواد غیر متخلخل استفاده میشوند به خاطر نقصهایی که روی سطح ظاهر میگردند و نقصهای سطح با بازرسی نفوذ میتوانند پیدا شوند. این روش میتواند محل انواع مختلفی از ترکهای مرتبط با شکاف جوشکاری، سنگ زنی، تخلخل یا عدم اتصال بین فلزات را مشخص کند.تجهیزات مورد استفاده در آزمون تست نفوذ مایع قابل حمل هستند: قوطیهای آئروسل پاک کننده، رنگ، و یک ظاهر کننده. هنگامی که از نفوذ فلورسنت استفاده می شود، یک منبع نور سیاه در محدودهی 36 واحد آنگستروم و یک کلاهک یا منطقهی تاریک مورد نیاز است. کیت بازرسی قابل حمل برای استفاده در این زمینه، برای فروش موجود است.این روش مطابق با ASTM E 165 می باشد. سه نوع نفوذ کننده وجود دارد: آب قابل شستشو، امولسیون و حلال قابل زدودن. اختلاط بین این مواد مجاز نیست. تست نفوذ مایع میتواند به سرعت و به راحتی انجام شود؛ هزینهی آن در هر فوت جوش کمتر از هر نوع روش غیر مخرب، به جز بازرسی چشمی است. با این حال، تخلخل سطح و پاکیزگی نامناسب سطح، حساسیت تکنیک بازرسی را کاهش میدهد و آلایندههایی مانند آب، روغن و گریس میتوانند ناپیوستگیها را پر کنند، بنابراین نفوذ کننده وارد نمی شود.در بازرسی نفوذ مایع، هم مرئی و هم فلورسنت، سطح یک ماده با فیلمی از مایع نفوذ کننده پوشش داده میشود. مایع میتواند به هر شکافی روی سطح نفوذ کند و فیلم اضافی روی سطح برداشته میشود.یک ظاهر کننده پس از آن به کار برده میشود که نفوذ کننده را از ناپیوستگی به سطح بیرون میکشد تا بازرس بتواند شکاف را مشاهده کند. در تجهیزات پتروشیمی، مجاری تحت فشار و لوله کشی، که اغلب از مواد غیر مغناطیسی ساخته شدهاند، میتوانند با استفاده از این روش برای شکافهای کم عمق و پر منفذ سطح بازرسی شوند. نشانههای ترکها و تخلخل با استفاده از ظاهر کنندهی خشک، به سرعت تراوش می کنند.

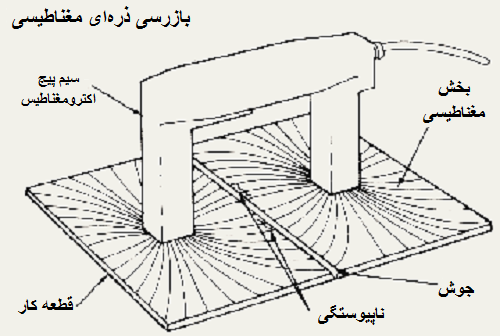

تست جوش ذرات مغناطیسی – MT

بازرسی ذرات مغناطیسی یک روش غیر مخرب برای آشکار سازی ترکها، درزها، آخالها، شکافها، تخلخل، عدم هم جوشی و نقایص مشابه در مواد فرومغناطیسی مانند فولاد و برخی از آلیاژهای فولاد ضد زنگ است.اشکال اصلی این است که فقط برای مواد مغناطیسی استفاده میشود و برای نقصهای بسیار کوچک و عمیق مناسب نیست.بزرگترین نقص از معایب عمیق باید بازرسی شود. نقصهای زیرین زمانی که شکلی شبیه شکاف داشته باشند، مانند عدم هم جوشی در جوش، به راحتی پیدا میشوند.بخشی که باید مورد بازرسی قرار گیرد،با عبور یک جریان الکتریکی با ولتاژ پایین و آمپراژ بالا و یا با قرار گرفتن در یک میدان مغناطیسی، مغناطیسی شده است. قطبهای الکتریکی در انتهای نقصها شکل میگیرند. ذرات ریز مغناطیسی متصل به سطح قطعه، به این قطبهای الکتریکی جذب میشوند. غلظت ذرات دیده میشود و نقص مکان یابی میگردد.ذرات مغناطیسی به کار رفته برای جوش میتواند به صورت یک پودر خشک یا به عنوان یک سوسپانسیون در روغن سبک باشد. ذرات مورد استفاده، ذرات اکسید آهن با اندازه ، شکل، نفوذ پذیری مغناطیسی و قدرت نگهداری مناسب هستند. آنها به این طریق به کار برده میشوند.

ذرات خشک: در فرم پودری هستند و ممکن است به رنگ خاکستری، قرمز یا سیاه برای کنتراست حاصل شوند. ذرات مرطوب شامل ذرات معلق در یک روغن نفت سبک یا نفت سفید هستند. این ذرات با استفاده از قوطیهای آئروسل، فرو بردن، غوطه ور سازی، لرزانندههای دستی، اسپری و صفحه نمایش به کار برده میشوند.ویژگی هر ذرهی مغناطیسی نگهداری یا حفظ یک میدان مغناطیسی پس از برداشتن جریان مغناطیسی است. معمولا یک فلز مغناطیسی با نفوذپذیری بالا، قدرت نگهداری پایین دارد، در حالی که یک فلز با نفوذ پذیری پایین دارای ضریب پایداری بالا است.فولادهای ساختمانی به طور کلی دارای قدرت نگهداری کم هستند. ذرات میتوانند رنگ شوند و یک پوشش فلورسنت برای مشاهده با نور ماوراء بنفش داشته باشند.

ذرات مرطوب: از طریق تغلیظ یا سوسپانسیون کنترل بهتر ذرات مغناطیسی فراهم میشود.روش مرطوب برای بازرسی ناپیوستگیهای بسیار کوچک حساسیت بیشتری دارد. این روش مطابق با ASTM E 138، ASTM E 709، MIL-I-6868 و ASME کد بویلر و مخزن تحت فشار میباشد، بخش پنج. سطح باید از تمام گریسها، روغن، زنگار پراکنده و یا آب تمیز شود، زیرا چنین موادی با ذرات نشانگر نقص، تداخل پیدا میکنند.

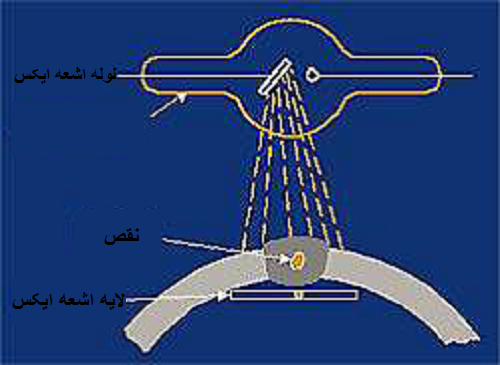

تست جوش رادیوگرافی – RT

بازرسی رادیوگرافی یک روش بازرسی غیر مخرب، شامل عکس برداری از وضعیت داخلی یک ماده است. این تصویر با هدایت یک پرتو تابش با طول موج کوتاه (پرتوهای اشعهی ایکس یا پرتو گاما) از میان مادهای که در برابر نور معمولی کدر است، ایجاد میشود.ایزوتوپهای رادیواکتیو که به طور گسترده مورد استفاده قرار میگیرند،کبالت 60 و ایریدیوم 192 هستند. اشعههای گاما که از این ایزوتوپها منتشر میشوند شبیه به اشعه ایکس میباشند، با این تفاوت که معمولا دارای طول موج کوتاهتر هستند. اشعهی گاما نسبت به اشعهی ایکس با همان قدرت، به عمق بیشتری نفوذ میکند؛ با این حال، زمان پرتودهی به دلیل شدت پایین، به طور قابل توجهی طولانیتر است.این تابش فیلمی را نشان میدهد که در طرف مخالف ماده قرار گرفته است. هنگامی که فیلم ظاهر میشود، (رادیوگرافی نام دارد)، حضور یا عدم حضور نقصهای داخلی را نشان میدهد.انواع مختلف نقصهای داخلی و شکافها مانند ترک، تخلخل، عدم هم جوشی و خاکستر به دام افتاده، میتوانند نشان داده شوند. رادیوگرافی با استفاده از قدرت نفوذ تشعشع داخل یک ماده را نمایان میکند. تشعشع از یک منبع از میان یک شی عبور میکند و باعث ایجاد تغییر در امولسیون فیلم هنگام ظهور آن میشود.

با این وجود محدودیتها عبارتند از هزینههای اولیهی بالا، خطرات تابش، تکنسینهای آموزش دیده و آگاهی از نقصهای مشخص، به ویژه ترکها و عدم هم جوشی، توجه به جهت گیری درست پرتو تابش (اگر جهت گیری نادرست باشد، نقصها در فیلم ضبط نخواهند شد).همهی تشعشع در جوش نفوذ نمیکند. بسته به تراکم و ضخامت جوش و مواد مورد بررسی، مقداری از تشعشعها جذب میشوند. تکنیک نامناسب میتواند منجر به حساسیت ضعیف، علائم بی ربط یا مشکلات دیگر شود.یک حفره، مانند منفذی در داخل جوش، به فلز اجازهی عبور تشعشع کمتری میدهد، به طوری که مقدار جذب شده توسط جوش در منطقهی معیوب متفاوت است. این تغییرات در یک فیلم حساس به تابش ثبت شده و یک تصویر حاکی از وجود نقص را ارائه میدهد.این روش مطابق با ASTM E 94، ASTM E 142 و AWS D1.1 است. هم چنین روش ها در MIL-R-11470، MIL-STD-453 و ASME کد بویلر و مخزن تحت فشار قبلا تعیین شده است، بخش پنج.

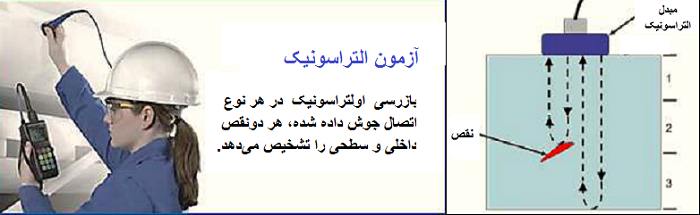

تست جوش التراسونیک – UT

بازرسی

التراسونیک یک موجی از انرژی با فرکانس بالای 20000 هرتز است. موج

التراسونیک توسط یک مبدل پیزوالکتریک ،که در تماس با نمونهی آزمایشی است،

به ماده وارد میشود. التراسوند وارد نمونه شده و هنگامی که با یک رابط که

میتواند یک نقص یا سطح پشتی ماده باشد، برخورد کند، به طرف مبدل منعکس

میشود.بازرسی التراسونیک در هر نوع اتصال جوش داده شده،

هر دو نقص داخلی و سطحی را تشخیص میدهد. نقصهایی مانند خاکسترهای گیر

افتاده، تخلخل، عدم هم جوشی، عدم نفوذ (نقص های ریشه)، ترکهای طولی و عرضی

میتوانند شناسایی شوند.علائم نقص میتواند بلافاصله بر روی CRT مشاهده

شود.این روش مطابق با ASTM E 164 و AWS D1.1 است. این روشها همچنین در

ضمیمه U به ASME کد بویلر و مخزن تحت فشار، بخش هشت، قسمت1 و بخش پنج،

قسمت پنج مشخص شدهاند.

بازرسی

التراسونیک یک موجی از انرژی با فرکانس بالای 20000 هرتز است. موج

التراسونیک توسط یک مبدل پیزوالکتریک ،که در تماس با نمونهی آزمایشی است،

به ماده وارد میشود. التراسوند وارد نمونه شده و هنگامی که با یک رابط که

میتواند یک نقص یا سطح پشتی ماده باشد، برخورد کند، به طرف مبدل منعکس

میشود.بازرسی التراسونیک در هر نوع اتصال جوش داده شده،

هر دو نقص داخلی و سطحی را تشخیص میدهد. نقصهایی مانند خاکسترهای گیر

افتاده، تخلخل، عدم هم جوشی، عدم نفوذ (نقص های ریشه)، ترکهای طولی و عرضی

میتوانند شناسایی شوند.علائم نقص میتواند بلافاصله بر روی CRT مشاهده

شود.این روش مطابق با ASTM E 164 و AWS D1.1 است. این روشها همچنین در

ضمیمه U به ASME کد بویلر و مخزن تحت فشار، بخش هشت، قسمت1 و بخش پنج،

قسمت پنج مشخص شدهاند.

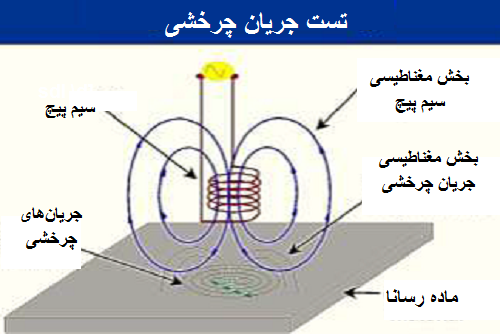

تست جوش جریان چرخشی – ET

الکترومغناطیسی برای تشخیص نقص در مواد رسانا استفاده میکند.یک سیم پیچ دایرهای که جریان را حمل میکند در نزدیکی نمونهی آزمایشی (رسانای الکتریکی) قرار گرفته است. جریان متناوب در سیم پیچ میدان مغناطیسی متغیری ایجاد میکند که با نمونهی آزمایشی بر هم کنش داشته و جریان چرخشی را تولید میکند.اصطلاح جریان چرخشی (جریانهای فوکو نیز نامیده می شود) از جریانهای مشابه دیده شده در آب میآید، جایی که نواحی متمرکزی از تلاطم به عنوان اددیهایی که موجب بالا آمدن مکرر گردابها میگردند شناخته میشوند. هنگامی که جریان متناوب به یک هادی مانند سیم مسی اعمال میشود، میدان مغناطیسی در داخل و اطراف آن ایجاد میشود.تغییرات در هدایت الکتریکی یا نفوذ پذیری مغناطیسی نمونهی آزمایشی و یا وجود هر گونه اختلال موجب تغییر در جریان چرخشی و تغییر متناظر در فاز و دامنهی جریان اندازه گیری شده میشود. این مبنای بازرسی جریان چرخشی استاندارد (سیم پیچ مسطح) است. چند محدودیت وجود دارد، از جملهی آنها: فقط مواد رسانا را میتوان آزمایش کرد، سطح مواد باید قابل دسترسی باشد، اتمام مواد ممکن است باعث قرائت نادرست شود، عمق نفوذ به مواد محدود است و اختلالهایی که موازی با پروب قرار میگیرند، ممکن است غیر قابل تشخیص باشند.

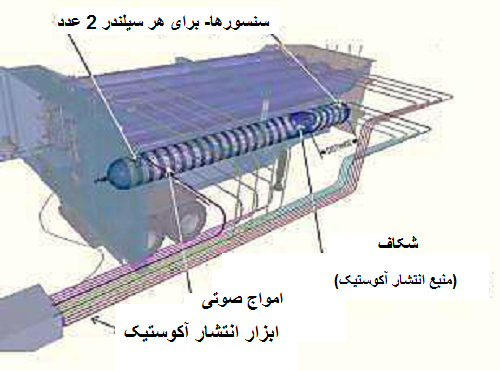

تست جوش انتشار آکوستیک –AET

آزمایش انتشار آکوستیک (AET) بر خلاف اکثر تستهای غیر مخرب (NDT) به طور رایج استفاده نمیشود. AET به سادگی انرژی آزاد شده توسط جسم را میپذیرد یا اساسا امواج صوتی ایجاد شده به خاطر حرکت ناگهانی در مواد جامد را آشکار میکند. در هر صورت، همچنین می توان منابع را به کوچکی یک حفرهی سوزنی یا به بزرگی پیشروی شکاف شکننده، آشکار کرد. آزمایشات AE اغلب بر روی سازههای در حال عملیات انجام میشود، چرا که بارگذاری کافی جهت انتشار عیوب و انتشار آکوستیک را فراهم میکند.

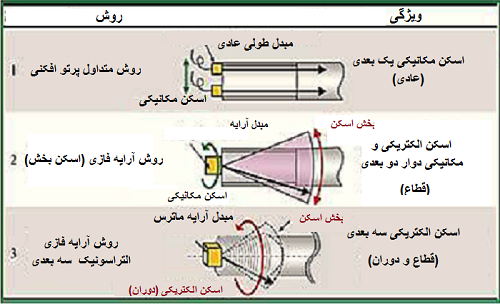

التراسونیک آرایه فازی – PA

آرایه فازی التراسونیک یک روش پیشرفته تست التراسونیک میباشدکه دارای کاربردهایی در زمینهی تصویربرداری پزشکی و تست غیر مخرب است. کاربردهای رایج، معاینهی قلب به صورت غیر تهاجمی یا پیدا کردن عیوب مواد ساخته شده مثل جوشها میباشند.پروبهای المنت منفرد (آرایه بدو فاز) که به صورت فنی به عنوان پروبهای یکپارچه شناخته میشوند، یک پرتو را درمسیر ثابت منتشر میکند. برای آزمایش یا تحقیق دربارهی حجم زیادی از مواد، یک پروب معمولی در حالت کلی باید به صورت فیزیکی چرخانده شود یا برای عبور اشعه از میان منطقهی مورد نظر، حرکت داده شود.

بررسی با آرایه فازی: در بالا، پروب یک سری از پرتوها را برای جوش دادن با صدا منتشر میکند. در پایین، نقص در جوش به عنوان نشانگر قرمز روی صفحهی دستگاه ظاهر میشود.پرتو قابل کنترل است، زیرا پروب آرایه فازی از المنتهای کوچک چندگانه تشکیل شده است، که هر کدام میتوانند به طور مجزا در یک زمان گیری محاسبه شدهی کامپیوتری پالس بدهند. اصطلاح فازی به زمان بندی و اصطلاح آرایه به المنتهای چندگانه اشاره دارند.

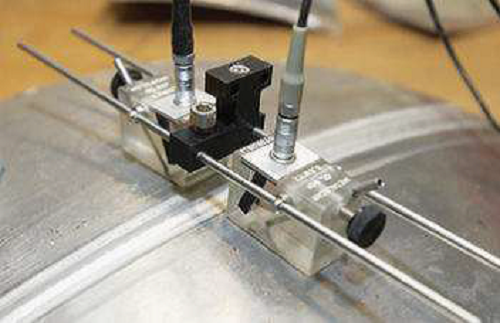

زمان پراش – TOFD

TOFD در اصل برای اندازه گیری نقصهای جوشکاری که با دیگر روشهای

التراسونیک شناسایی شده، در نظر گرفته شده بود. این تکنیک در آلمان مورد

استفاده قرار گرفت و بعدا اعلام شد که تکنیک TOFD نیز در بازرسیهای نقایص

مختلف استفاده شده است. علاوه بر این، سادگی اصل اسکن آن، کاربرد در بسیاری

از اجزای مختلف را ممکن میسازد، از جمله هندسههای پیچیده مانند نازلها و

گرهها.

آزمون مخرب چیست؟

در تست مخرب، قطعه مورد نظر آسیب می بیند و یا می شکند. یعنی به ندرت قطعه قابلیت استفاده مجدد را خواهد داشت. در واقع در حین تست مخرب تغییری برگشت ناپذیر در ابعاد یا ترکیب شیمیایی قطعه رخ می دهد.

در صنایع مختلف، تست مخرب وقتی قابل توجیه است که یک قطعه در مقیاس انبوه تولید می شود و از بین رفتن تعداد کمی از نمونه ها به منظور کنترل کیفیت مشکلی ایجاد نخواهد کرد. البته در برخی موارد نظیر مهندسی زلزله یا طراحی خودرو، ممکن است نمونه های گران قیمت نیز به منظور اطمینان از عملکرد سایر نمونه های تولیدی، در آزمون مخرب مورد آزمایش واقع شود.

در این آزمون فرض می شود بقیه قطعات دارای خواصی مشابه قطعه تحت آزمایش هستند. در هر حال اطمینان کامل در مورد کیفیت همه قطعات ممکن نیست. چرا که معمولا تولید قطعات به صورتی که تمامی آنها کاملا سالم و بدون عیب باشند ساده نیست.

انواع آزمون های مخرب

-

تست کشش

تست کشش که با عنوان تست تنش نیز شناخته می شود، مهم ترین آزمون مکانیکی مخرب است. تست کشش ساده، نسبتاً ارزان و کاملاً استاندارد است. چرا که با کشش ماده، می توان سریعا واکنش آن را در برابر نیروهای اعمالی در شرایط کاری تعیین نمود. در این آزمون نمونه تحت نیروی کششی افزایشی قرار می گیرد تا دچار گسیختگی شود. بارگذاری از دو طرف نمونه، به صورت مکانیکی یا هیدرولیکی انجام می شود و سیستم بارگذاری معمولاً مجهز به ثبت کننده تنش-کرنش است.

از این تست مخرب می توان استحکام کششی، مقاومت تسلیم، مدول الاستیسیته و انعطاف پذیری (درصد تغییر طول نسبی و درصد تغییر سطح نسبی) را بدست آورد. در سطح صنعتی معمولا لازمه انجام این تست، مطالعه و تسلط بر استانداردهای ASTM-E8 و DIN 50125 است.

مطالعهی بیشتر در خصوص تست کشش در این +لینک

-

تست فشار

تست فشار معمولا برای بررسی کیفیت مواد ترد مانند چدن، آلیاژهای ترد و هم چنین مواد غیر فلزی دیگری که تحت شرایط کاری بیشتر تحت تاثیر نیرو های فشاری قرار خواهد گرفت (مثل تکیه گاه های فلزی یا آلیاژ های یاتاقانی، مواد سرامیکی، بتن) به کار می رود.

هم چنین این تست برای بررسی رفتار مواد فلزی که در عملیات شکل دهی تحت تنش های فشاری قرار می گیرند، مورد استفاده قرار می گیرد. در آزمایش فشار نمونه استوانه ای شکل تو پر را در قسمت مرکزی فک ها یا صفحه های فشاری دستگاه آزمایش قرار داده و از دو طرف تحت تاثیر نیروی فشاری قرار می دهند.

مطالعهی بیشتر در خصوص تست فشار در این +لینک

-

تست خمش

تسمت خمش نیز نوعی آزمون مخرب برای ارزیابی خواص مکانیکی مواد است که در آن مقاومت قطعه در برابر خم شدگی مورد سنجش قرار می گیرد. این آزمون معمولا توسط دستگاه تست کشش یونیورسال و به دو صورت سه نقطه ای و چهار نقطه ای انجام می شود.

در حالت سه نقطه ای قطعه مورد آزمون روی پایه ای که دارای دو قسمت به عنوان تکیه گاه است قرار گرفته و نیرو از طریق سمبه به وسط قطعه اعمال می گردد. تست خمش چهار نقطه ای همانند تست خمش سه نقطه ای است با این تفاوت که به جای یک سمبه از دو سمبه جهت اعمال نیرو استفاده می شود که فاصله سمبه ها از دو طرف، با تکیه گاه های نزدیک خود برابر است.

نرم افزار دستگاه تست خمش، مقدار نیروی اعمالی و مقدار خم شدگی قطعه را در یک نمودار دو بعدی رسم می کند که در آن محور عمودی معرف نیرو (تنش) و محور افقی معرف میزان خم شدگی (کرنش) می باشد. استانداردهای مورد استفاده در تست خمش ASTM E290 و ASTM E855 هستند.

مطالعهی بیشتر درخصوص تست خمش مواد در این +لینک

- آزمایش ضربه

آزمون ضربه یکی از روش های استاندارد تست مخرب برای تعیین انرژی شکست مواد در اثر تنش دینامیکی است. اساس آزمون ضربه تعیین مقدار انرژی لازم برای شکستن قطعه در اثر ضربه است. اطلاعاتی که از این آزمون به دست می آیند (مانند دمای گذار نرمی به تردی) در درک چگونگی رفتار ماده در موقعیت های کاربردی واقعی بسیار مفید است.

هدف آزمون ضربه، شبیه سازی شرایط واقعی به منظور تلاش برای جلوگیری از شکست و پیش بینی شکست نمونه است. مهم ترین و متداول ترین روش های آزمایش ضربه، دو روش “آیزود” و “چارپی” هستند. این دو روش تنها در طرز قرارگیری نمونه ها در دستگاه آزمایش ضربه با یکدیگر تفاوت دارند. رفتار مواد در برابر بار لحظه ای (ضربه) در مقایسه با بار استاتیکی مشابه (کشش) بسیار متفاوت است.

مطالعهی بیشتر دربارهی تست ضربه در این +لینک

- تست خزش

تست خزش معمولا به صورت کششی انجام می شود و نمونه های آزمایش نیز شکلی مشابه نمونه های تست کشش دارند. نمونه های تست خزش کششی، مقطع گرد یا مستطیلی دارند ولی اندازه آن ها استاندارد نشده است. دستگاه تست خزش باید قابلیت اعمال نیروی کششی ثابتی را داشته باشد و کوره ای مناسب برای حفظ دمای نمونه آزمایش در اختیار باشد.

ماشین تست خزش کششی طوری طراحی می شود که نمونه به صورت قائم در آن قرار گیرد و معمولا نیروی محوری به گیره های نمونه، توسط یک سیستم اهرم و بار مرده (آویختن وزنه) اعمال می شود.

نتایج آزمون خزش تا حدودی دارای پراکندگی است. بنابراین معقول نیست که برای یک دما و تنش به خصوص فقط به نتایج تنها یک آزمون اکتفا شود. می توان گفت که برنامه ریزی و انجام تست خزش بسیار پر هزینه است و علاوه بر این انجام آن نیاز به زمان طولانی دارد.

مطالعهی بیشتر در خصوص خزش و مکانیزم های آن در این +لینک

آشنایی با تست خزش فروروندگی در این +لینک

-

تست خستگی

تست خستگی هم نوعی تست مخرب است که در آزمایشگاه معمولا بر اساس چرخه بارگذاری یکنواخت که به صورت تناوبی، تکراری، و یا نوسانی اعمال می شوند، انجام می شود. دستگاه های متنوعی برای انجام تست خستگی طراحی شده اند ولی برای نمونه آزمایش، استانداردی وجود ندارد. نتایج تست خستگی معمولا به صورت منحنی های S-logN نمایش داده می شوند و مهم است که ضمن گزارش نتایج، روش اعمال تنش، نوع ماشینی که به کار گرفته شده، اندازه های نمونه آزمایش و بسامد چرخه، گزارش شوند.

آشنایی با خستگی و تست های آن در این +لینک

-

متالوگرافی

متالوگرافی آماده سازی نمونه ها برای بررسی های میکروسکوپی و مطالعه ریزساختار به منظور تعیین خواص فیزیکی و مکانیکی آن آلیاژ خاص است. به دلیل ماهیت مراحلی که برای رسیدن به این هدف باید طی کرد، این روش آزمایش مواد نیز یک تست مخرب به شمار می رود. مراحل عمده آماده سازی متالوگرافی عبارتند از:

- عملیات فیزیکی از قبیل تمیز کاری

- صیقل دادن سطح فلز (پولیش و سمباده)

- عملیات شیمیایی مثل اچ کردن

آشنایی بیشتر با روش متالوگرافی و کاربردهای آن در این +لینک

- آزمایش سختی سنجی

سختی به خاصیت اجسام در مقابل نفوذ جسم دیگری به سطح آن ها و میزان مقاومت و نفوذپذیری آن ها گفته می شود. در اکثر منابع سختی سنجی یک تست مخرب معرفی شده است. اما در مواردی سختی سنجی به عنوان یک روش غیرمخرب نیز شناخته می شود. زیرا تاثیری که این تست بر ماده وارد می کند ناچیز بوده و خواص ماده تحت تاثیر آن قرار نمی گیرد.

اصول سختی سنجی بر پایه اندازه گیری مقاومت جسم در مقابل فرو رفتگی است. رایج ترین روش سختی سنجی، شامل حرکت یک جسم فرو رونده به داخل جسم تحت آزمایش و ثبت نیروی لازم برای این کار و یا اندازه گیری مقدار فرو رفتگی در برابر یک نیروی معین است. مهم ترین روش های سختی سنجی در صنعت شامل موارد زیر می شوند:

- سختی راکول: در این آزمایش عمق فرورفتگی تحت بار ثابت به عنوان مقیاسی برای سختی استفاده می شود. ابتدا یک بار فرعی به اندازه ۱۰ کیلوگرم وارد می شود. با اعمال این بار آماده سازی سطح انجام می شود. بر حسب تمایل مواد مختلف برای فرورفتگی، سختی ماده تعیین شده و به صورت عدد بر روی یک سنجه مدرج صفحه ای ثبت می شود.

- سختی برینل: در این آزمون در سطح فلز به وسیله یک گلوله فولادی به قطر ده میلی متر با نیروی ۳۰۰۰ کیلوگرم فرورفتگی ایجاد می شود و قطر آن توسط یک میکروسکوپ اندازه گیری می شود. برای به دست آوردن قطر دقیق فرورفتگی باید دو قطر عمود بر هم را اندازه گیری کرده و از آن ها میانگین گرفت.

- سختی ویکرز: از یک هرم با قاعده مربع به عنوان سنبه استفاده می شود که زاویه میان وجوه مقابل این هرم ۱۳۶ درجه است. به دلیل شکل سنبه آزمون ویکرز، به آن آزمایش سختی هرم الماسی هم گفته می شود.

آشنایی با انواع روش های سختی سنجی مواد در این +لینک

جمع بندی

همان طور که دیدیم تست مخرب قطعه را غیر قابل استفاده می کند اما اطلاعات بسیار ارزشمندی در اختیار ما قرار می دهد. شبیه سازی شرایط عملکردی قطعه چه در گذشته و چه در آینده از اهمیت بالایی برخوردار بوده است. بنابراین شاخت آزمون های مخرب برای هر صنعتگر و دانشجویی ضروری است. در آینده هر یک از تست های مذکور در این مقاله را به طور مفصل بررسی خواهیم کرد.

منابع

- بازرسی و تست های فنی – وحید بایگی

- تست کشش – انتشارات دانشگاه حکیم سبزواری

- متالوگرافی ؛ اصول و آزمایشگاه – امیر خاکزاد

https://iran-mavad.com

http://doctorpipe.ir